هیچ محصولی در سبد خرید نیست.

در مورد ورق ام دی اف بیشتر بدانید...

ورق MDF خام رهاسان

هلدینگ رهاسان سالهاست که در زمینه تولید ورق های ام دی اف خام، فعالیت میکند و به لطف تعهد به کیفیت و نوآوری، به یکی از نامهای معتبر در بازار ایران و منطقه تبدیل شده است. در ادامه با تولیدات این شرکت در صنعت رویه درب آشنا خواهید شد...

معرفی کلی

ورق MDF یا (Medium Density Fiberboard) تخته فیبر با چگالی متوسط، نوعی تخته چوبی فشرده هستند که بهعنوان جایگزینی برای چوب طبیعی در صنایع مختلف از جمله مبلمان، دکوراسیون داخلی و ساختمانسازی کاربرد دارند. این محصول به دلیل ویژگیهایی همچون استحکام، یکنواختی و قابلیت روکشپذیری، جایگاه ویژهای در صنعت چوب پیدا کرده است. در این مقاله، بهصورت تخصصی و از دیدگاه تولیدکننده ورقهای MDF، به بررسی فرآیند تولید، مواد اولیه، ویژگیها، مزایا، معایب و کاربردهای آن خواهیم پرداخت.

مواد اولیه و ترکیبات ورق MDF:

۱. فیبر چوبی

مواد اولیه اصلی در تولید MDF، فیبرهای چوبی هستند که معمولاً از ضایعات چوبی، تراشهها و خردهچوبهای جنگلی به دست میآیند. این فیبرها باید دارای اندازهای مناسب و یکنواخت باشند تا در فرآیند تولید، به تختهای یکنواخت و بدون نقص تبدیل شوند.

۲. رزینها و چسبها

رزینها و چسبهای مصنوعی مانند رزین اوره-فرمالدئید (UF)، فنل-فرمالدئید (PF) و ملامین-فرمالدئید (MF) برای اتصال فیبرها به یکدیگر به کار میروند. این مواد علاوه بر استحکامبخشی، به خصوصیات فیزیکی و شیمیایی نهایی تخته مانند مقاومت در برابر رطوبت و حرارت نیز کمک میکنند.

۳. مواد افزودنی

برای بهبود ویژگیهای خاص ورق MDF، مواد افزودنی مانند ضد رطوبت، ضد قارچ و حشرات و ضد آتش به مخلوط اضافه میشوند. این افزودنیها موجب افزایش دوام و ایمنی ورقهای MDF در شرایط محیطی مختلف میشوند.

فرآیند تولید ورق MDF:

۱. مرحله آمادهسازی مواد اولیه

فرآیند تولید با خرد کردن و الک کردن چوب آغاز میشود. چوبها به قطعات کوچکتر شکسته شده و به وسیله دستگاههای الک، خردههای مناسب برای تولید فیبر جدا میشوند. خردهچوبها سپس به دستگاه پالایش (Refiner) منتقل میشوند، جایی که تحت فشار و حرارت، به فیبرهای بسیار ریز تبدیل میشوند.

۲. خشککردن فیبر

پس از پالایش، فیبرهای تولید شده به خشککنهای صنعتی هدایت میشوند. این مرحله برای کاهش رطوبت فیبر به سطحی قابل قبول (معمولاً کمتر از ۸ درصد) ضروری است. رطوبت بالا میتواند به کیفیت نهایی ورق آسیب برساند و منجر به تورم و تاب برداشتن تخته شود.

۳. مخلوط کردن فیبر با رزین

در این مرحله، فیبر خشکشده با چسب و رزین و سایر مواد افزودنی ترکیب میشود. ترکیب بهدستآمده باید یکنواخت باشد تا تخته تولید شده دارای کیفیتی پایدار و بدون نقص باشد.

۴. تشکیل کیک ورق MDF

مخلوط فیبر و چسب به دستگاه قالبزنی وارد شده و به شکل یک کیک فشرده در میآید. این کیک، ضخامت اولیه ورق MDF را تعیین میکند. در این مرحله فشار کمی اعمال میشود تا مواد بهطور یکنواخت پخش شوند.

۵. پرس گرم

کیک به پرسهای گرم انتقال داده میشود. در اینجا، تحت فشار بالا (معمولاً بین ۱۵۰ تا ۲۰۰ بار) و دمای بالا (حدود ۱۸۰ تا ۲۲۰ درجه سانتیگراد)، کیک به ورق MDF تبدیل میشود. این مرحله، یکی از حیاتیترین بخشهای فرآیند تولید است و کیفیت نهایی تخته به تنظیم دقیق دما و فشار بستگی دارد.

۶. برش و خنکسازی ورق MDF

پس از پرس گرم، ورقها به ابعاد مشخص برش داده شده و به دستگاههای خنککننده هدایت میشوند. خنکسازی صحیح باعث جلوگیری از ایجاد ترک و کاهش تنشهای داخلی ورق میشود.

۷. سمبادهزنی و روکشدهی

در نهایت، ورقها به خطوط سمبادهزنی منتقل شده و سطح آنها صاف و یکنواخت میشود. سپس، بسته به نیاز بازار، میتوان ورقها را با روکشهای ملامینه، PVC، چوبی یا هایگلاس پوشش داد.

انواع ورق های MDF:

۱. MDF معمولی

این نوع ورق ها برای استفاده در محیطهای خشک و داخلی طراحی شدهاند و بیشترین کاربرد را در صنعت مبلمان و کابینتسازی دارند.

۲. ورق MDF مقاوم در برابر رطوبت (MDF-HMR)

این نوع با استفاده از رزینهای ضد رطوبت تولید شده و برای کاربردهایی در محیطهای مرطوب مانند آشپزخانه و حمام مناسب است.

۳. ورق MDF مقاوم در برابر آتش

در این نوع، مواد افزودنی ضد آتش به کار رفته و در محیطهایی که نیاز به مقاومت در برابر حرارت وجود دارد، استفاده میشود.

۴. MDF روکشدار

این ورقها با انواع روکشها مانند ملامینه، هایگلاس و روکش چوب طبیعی عرضه میشوند و برای مصارف دکوراتیو و طراحی داخلی ایدهآل هستند.

مزایا و معایب ورق های MDF:

۱. مزایا

- استحکام و یکنواختی بالا

- قابلیت روکشپذیری

- قیمت مناسبتر نسبت به چوب طبیعی

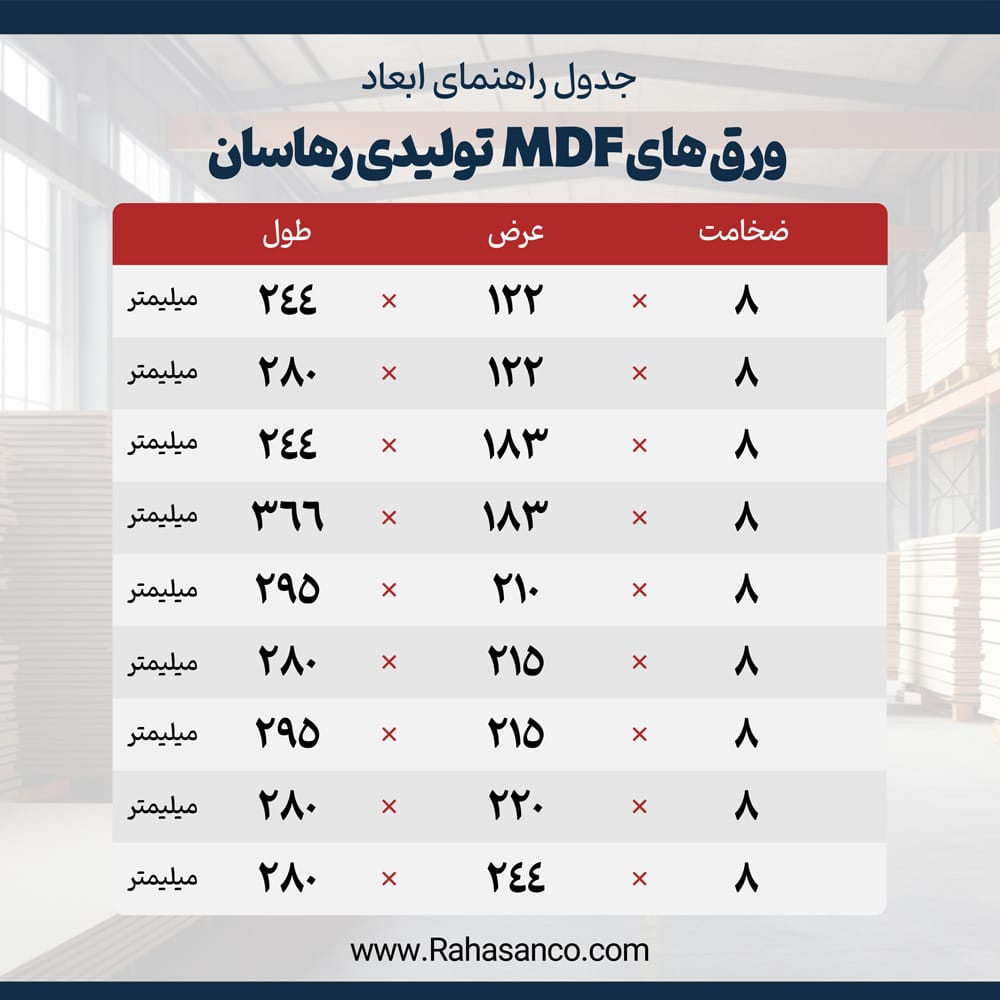

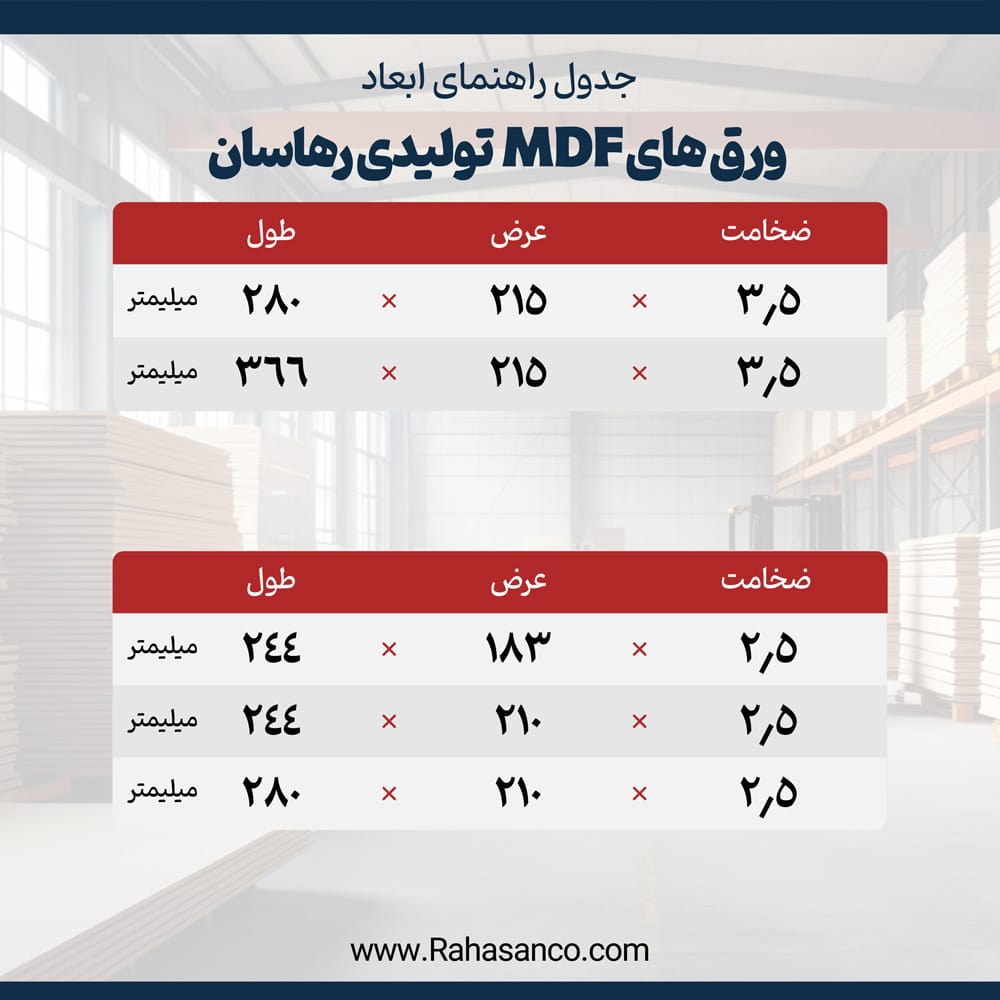

- امکان تولید در ضخامتهای مختلف

- دوستدار محیطزیست (استفاده از ضایعات چوبی)

۲. معایب

- حساسیت به رطوبت (در نوع معمولی)

- ضعف در برابر ضربههای شدید

- انتشار فرمالدئید (در صورت استفاده از چسبهای نامناسب)

- وزن بالاتر نسبت به تختههای نئوپان

کاربردهای ام دی اف:

۱. صنعت مبلمان

ورق MDF به دلیل قابلیت برشپذیری و روکشپذیری، یکی از اصلیترین مواد اولیه در تولید مبلمان است.

۲. دکوراسیون داخلی

استفاده از ام دی اف در کابینتسازی، دیوارپوشها، سقف کاذب و قفسهبندی، به دلیل زیبایی و تنوع طرح و رنگ، بسیار رایج است.

۳. صنعت ساختمان

MDF در تولید دربهای داخلی، کفپوشها و حتی پانلهای عایق صوتی و حرارتی نیز کاربرد دارد.

سخن پایانی

ورق های MDF به دلیل ویژگیهای منحصربهفرد و قابلیتهای بیشمار خود، به یکی از محبوبترین مواد در صنایع مختلف تبدیل شدهاند. با توجه به نیازهای رو به رشد بازار و افزایش تقاضا برای محصولات باکیفیت و زیبا، تولیدکنندگان ام دی اف نقش کلیدی در تأمین این نیازها ایفا میکنند. توسعه فناوریهای جدید و استفاده از مواد افزودنی پیشرفته میتواند آیندهای روشنتر برای این صنعت رقم بزند.